篮式研磨机的研磨细度因设备型号、工艺参数及物料特性而异,综合搜索结果中的技术数据和应用案例,其研磨细度范围及关键影响因素如下:

1. 细度范围

常规细度:多数设备可实现 5-25μm 的研磨效果,适用于涂料、油墨、颜料等行业。

高精度研磨:部分高性能机型(如实验室款)通过优化转速(可达3000rpm)和介质(氧化锆珠),细度可降至 1-20μm,甚至亚微米/纳米级别。

特殊案例:如锂电池材料或功能陶瓷等,需配合冷却夹套和防爆设计,细度可稳定在 2μm以下。

2. 关键影响因素

转速与功率:转速越高(如2800-3000rpm),动能越强,细度越均匀。

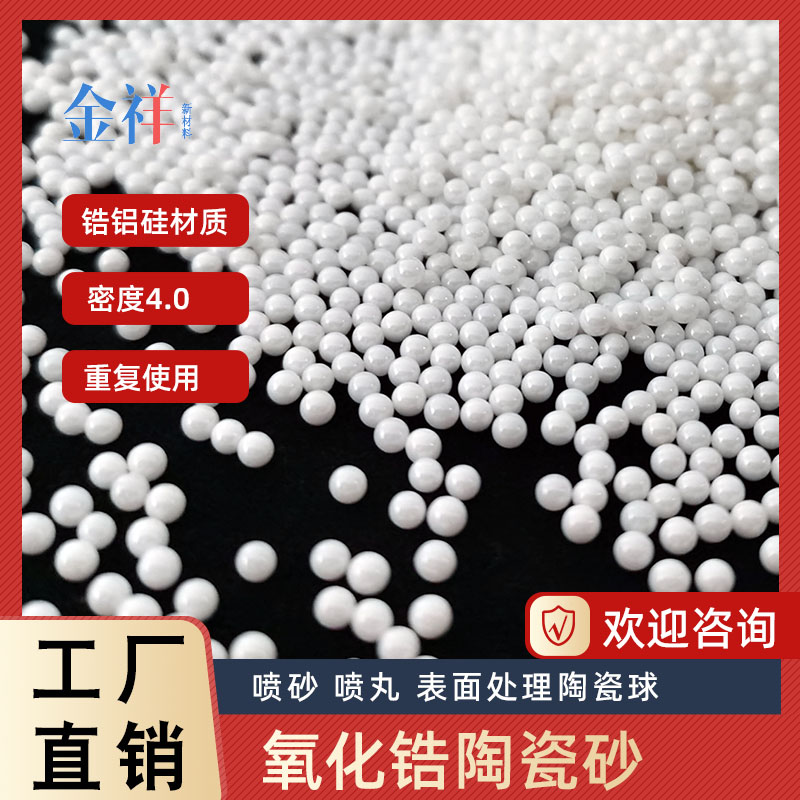

研磨介质:氧化锆珠(粒径0.8-2.0mm)的硬度和密度直接影响研磨效率。

冷却系统:带夹套的研磨筒可控制温升(常规<10℃),避免物料因高温变性影响细度。

3. 典型应用场景

涂料/油墨:细度要求5-15μm,需搭配高转速和循环清洗设计。

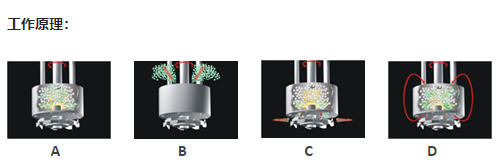

如A所示:自吸叶轮高速旋转,产生强大的抽吸力和涡流,将物料吸入研磨篮内。

如B所示:分散盘高速旋转,在研磨篮底部和分散盘之间产生负压力和强大的抽吸力,将研磨篮中物料吸出来:同时,分散高速旋转时强大的离心力将从研磨篮中吸出的物料甩出,加速物料的分散。形成物料高效率的分散混合。

如C所示:自吸叶轮高速吸料—>研磨篮内极细的研磨—>分散盘高速旋转—>出料、分散,高效率的循环,解决了物料翻动的难题,避免循环死角,短时间内可得到出色的研磨效果。

如D所示:研磨结束后,将研磨篮升高至液面上,进行短暂的运行,利用离心力甩出残留的物料。