研磨陶瓷珠的生产工艺主要分为传统手工研磨和现代工业研磨两类,具体流程与技术要点如下:

一、传统手工研磨(主要用于釉上陶瓷颜料)

原料预处理:先将珠明料粉体反复碾压至细腻状态。

调和介质:加入适量乳香油(比例约5:1)充分搅拌融合,形成膏状物。

精细研磨:在陶瓷瓷板上手工研磨至无颗粒感,形成可拉丝的细腻浆料。

增溶处理:加入樟脑油二次研磨,增强流动性,便于后续绘制。

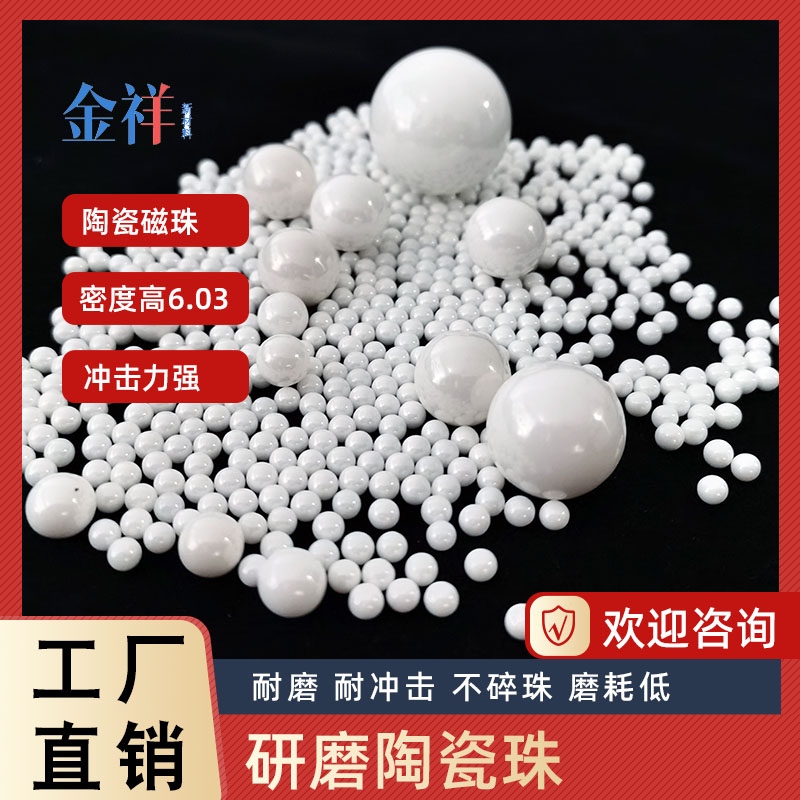

二、工业研磨(氧化锆陶瓷珠核心应用)

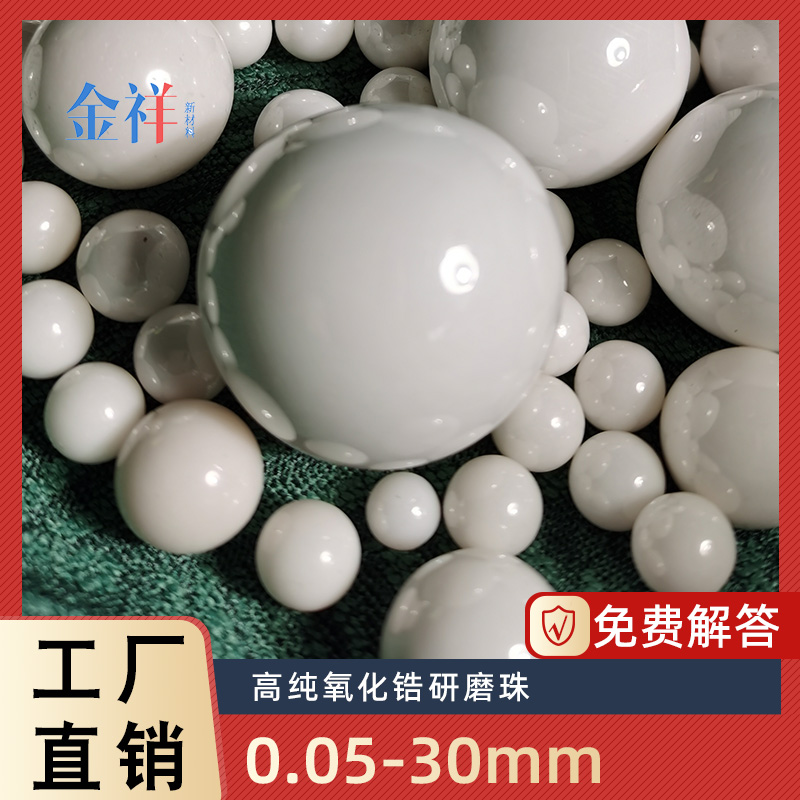

原料特性:采用高纯度氧化锆粉体,通过等静压或干压成型为球坯,密度均匀性直接影响研磨效率。

研磨设备:

球磨机:通过磨球级配(大球破碎、小球精磨)粉碎原料,控制转速、装载量及浆料粘度优化效果。

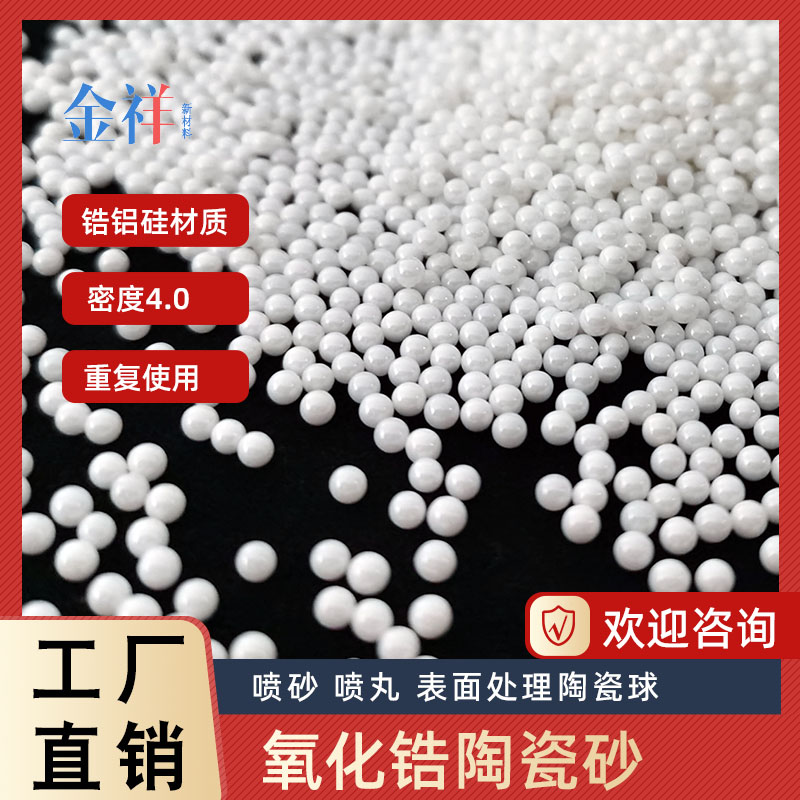

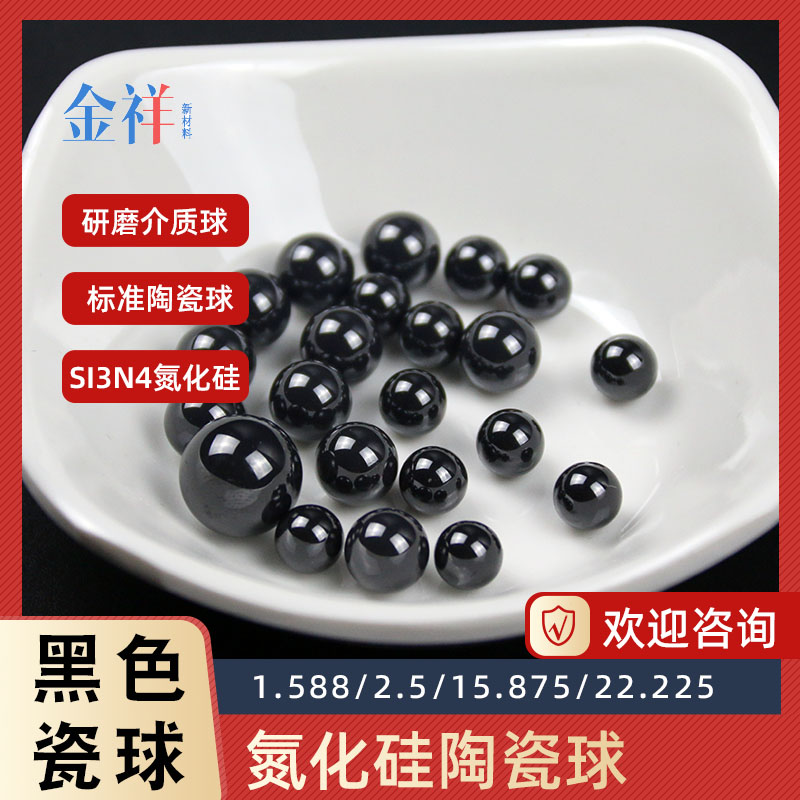

珠磨机(砂磨机):以氧化锆微珠为介质,通过高速搅拌实现纳米级研磨(粒径可至0.1mm),适用锂电池正负极材料等精密领域。

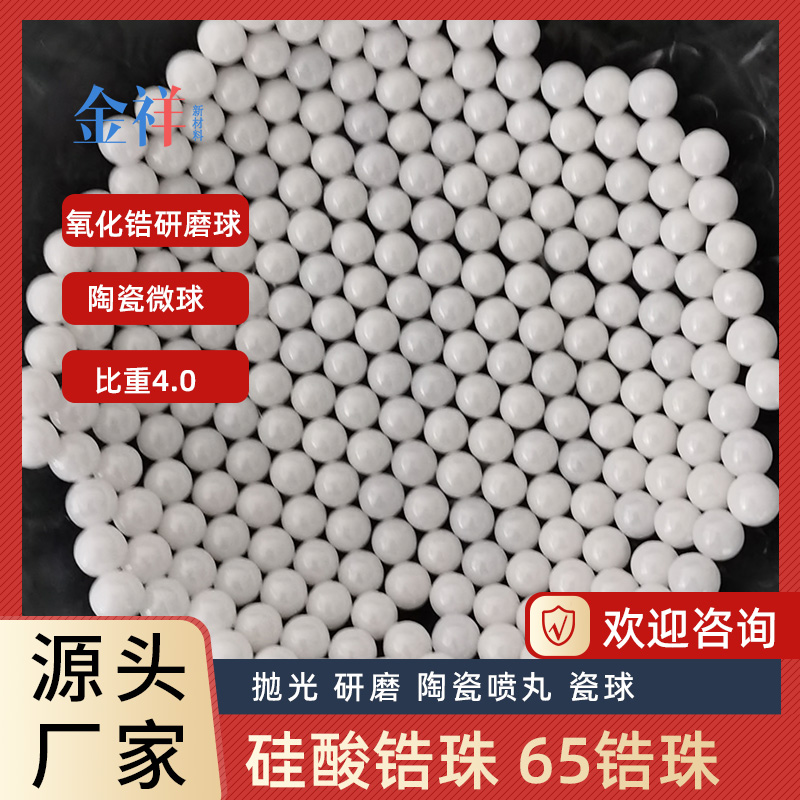

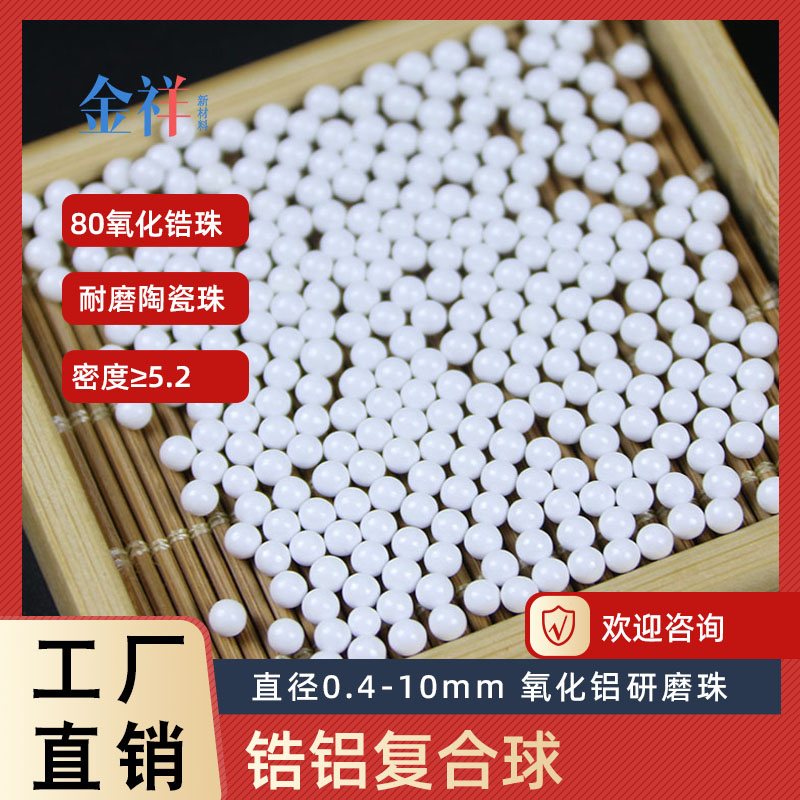

介质选择:氧化锆珠因高硬度、耐腐蚀特性成为主流研磨介质,粒径范围0.1–5mm,按需适配不同研磨目标。

三、关键工艺对比

工艺类型 研磨介质 粒度范围 应用场景

手工研磨 瓷板+乳香油 微米级 釉上彩绘颜料

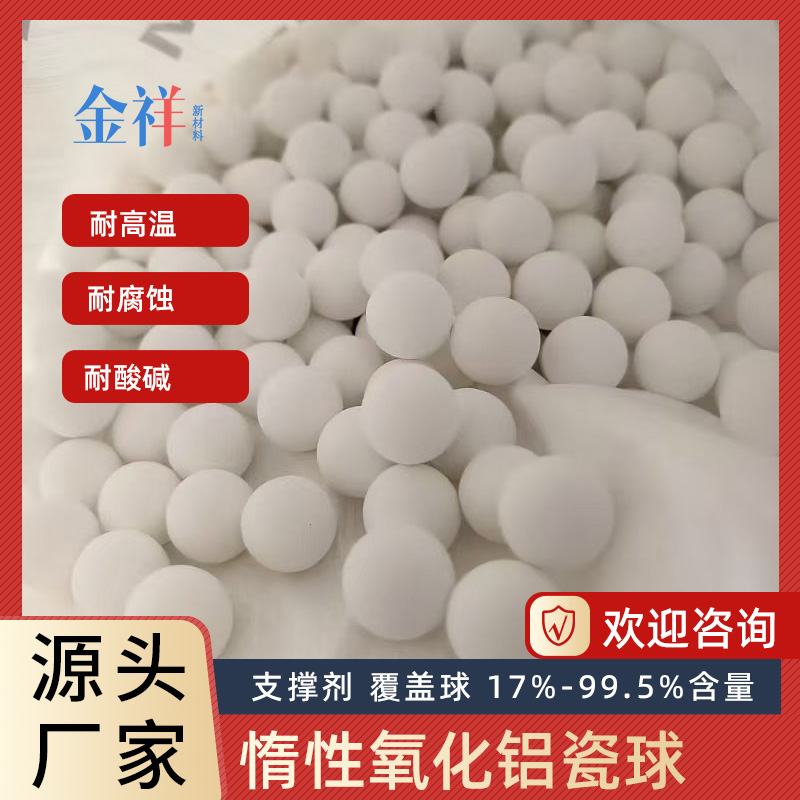

工业球磨 氧化铝/锆磨球 亚微米–微米级 陶瓷粉体预处理

珠磨机研磨 氧化锆微珠 纳米–亚微米级 高精度材料(如电池正负极)

四、技术趋势

成型工艺革新:等静压技术提升球坯密度均匀性,减少后续加工量,成品率可达90%以上(干压法仅30–40%)。

介质精细化:纳米级氧化锆珠(0.1mm)需求增长,推动高纯度粉体烧结工艺升级。

注:实验室研磨亦采用氧化锆珠,适用于生物样本(细胞、土壤)的高通量破碎。