氧化锆研磨珠在油墨研发中承担关键作用,其性能直接影响油墨的分散性、细度及稳定性,具体作用如下:

一、提升颜料分散效率

高强度剪切作用

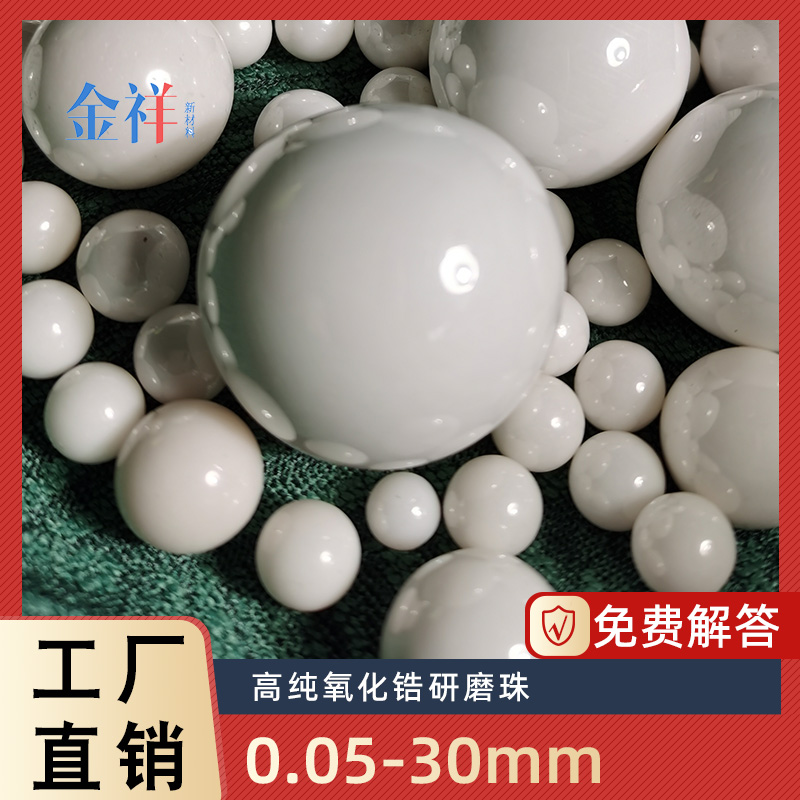

研磨珠通过高速碰撞和摩擦产生剪切力,打破颜料聚集体,缩短分散时间;小直径氧化锆珠(1.0-1.2mm)可显著提高碰撞频率,使颜料粒径分布更窄(95%粒径<1μm)。

分步优化策略

采用“大珠粗磨+小珠精磨”的分阶段研磨(如2.2-2.4mm转1.0-1.2mm氧化锆珠),兼顾效率与终细度。

二、控制油墨颗粒细度

粒径调控

研磨珠直径越小,比表面积越大,对颜料的剪切作用越强:

1.0-1.2mm氧化锆珠可实现95%油墨颗粒<1μm;

相同工艺下,大珠(2.2-2.4mm)对应油墨95%粒径增至1.6μm。

设备协同增效

搭配棒销式纳米砂磨机等设备,强化剪切力,实现纳米级分散(如<0.1mm氧化锆珠)。

三、增强油墨稳定性

化学惰性保障

氧化锆珠耐酸碱腐蚀,避免与油墨成分反应,维持体系稳定性。

减少杂质引入

高耐磨材质(如氧化锆珠)磨损率低,降低异物混入风险,延长储存周期。

四、适配多样化配方需求

材质灵活匹配

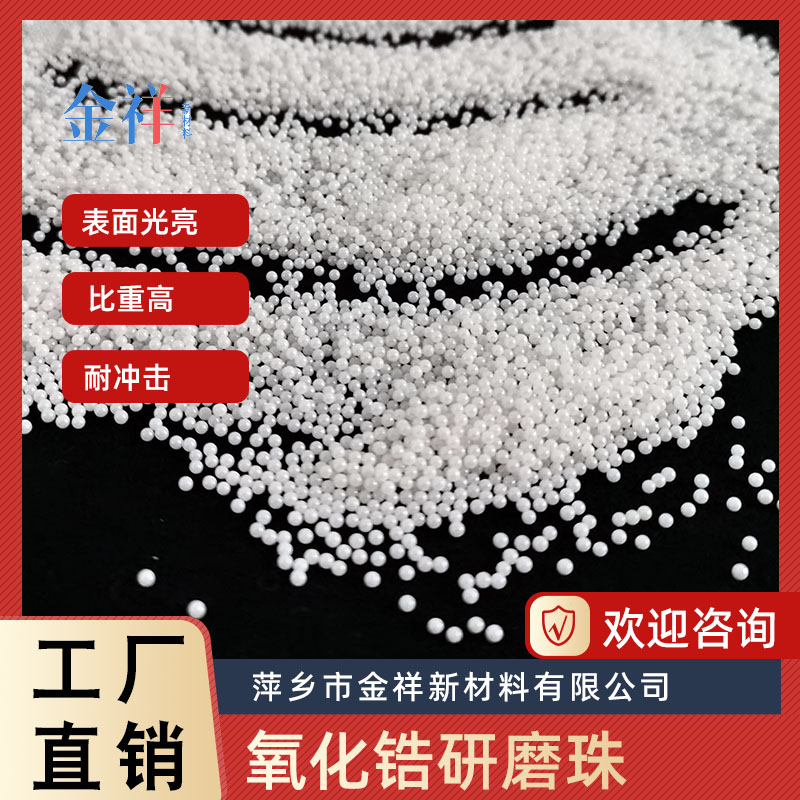

氧化锆珠:适用于高硬度颜料及纳米级分散需求;

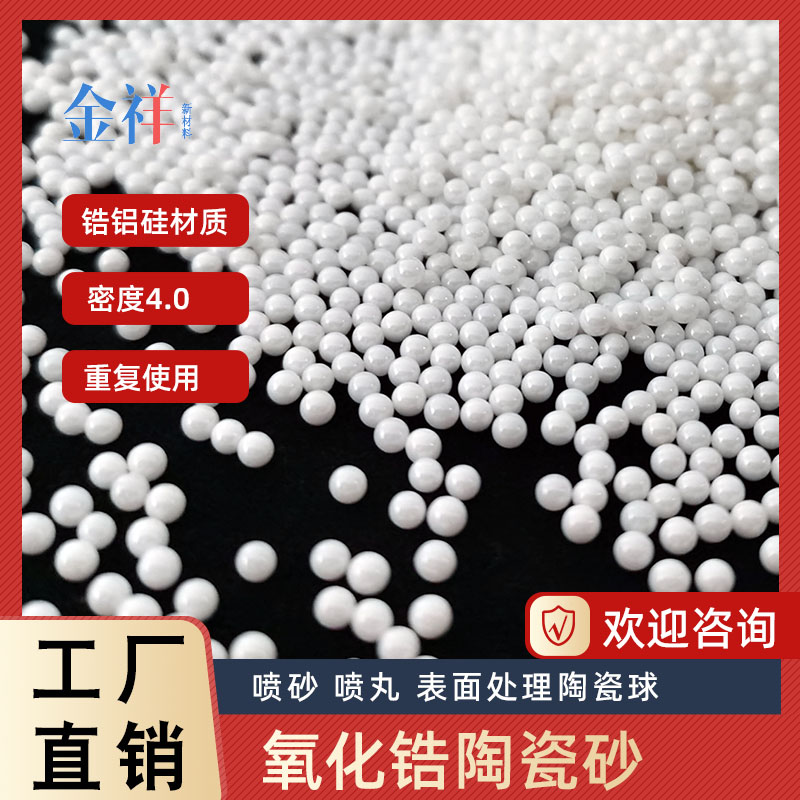

硅酸锆珠:成本较低,适合常规涂料、油墨的研磨;

氧化铝研磨球:适用于对耐酸性要求高的配方。

五、工艺参数联动示例

参数类型 典型值/策略 作用效果 来源

珠粒径 1.0-1.2mm氧化锆珠 95%油墨颗粒<1μm

分步研磨 2.2-2.4mm→1.0-1.2mm 综合效率提升20%+

设备线速 碳化硅陶瓷筒体+高速搅拌 纳米级分散,导热性增强

注:实际应用中需结合设备类型(如砂磨机、棒销式磨机)、油墨配方特性(如颜料硬度、粘度)及成本约束,动态优化研磨珠选择与工艺设定。